Actualités - Histoire de la cokerie du Marly

Publié le 1 juillet 2013Par Guido Vanderhulst

C’est à Bruxelles qu’est construite, par la société Meeus - nom d’un futur bourgmestre de Molenbeek - la première usine à gaz du continent. Le 28 août 1819, l’inauguration de l’usine coïncide avec l’éclairage de la place de la Monnaie.

En 1822, ce sont les boulevards de l’allée verte au Botanique, puis le théâtre de la Monnaie (dont Jean-Pierre Meeus est un des gestionnaires) qui bénéficient d’un éclairage au gaz.

|

Dates-clés |

|

1789 : mise au point du procédé de cokéfaction par le français Philippe Lebon |

|

1805 : premiers usages du gaz en éclairage à Soho, près de Birmingham |

|

1813 : éclairage public à Londres |

|

1860 : apparition de la lampe à pétrole |

|

1870 : invention du moteur à gaz |

|

1878 : début de l’éclairage électrique à incandescence par Edison |

|

1890 : invention du manchon à incandescence pour le gaz |

|

La suprématie de l’électricité supplante ensuite tout le système d’éclairage au gaz, tant domestique qu’industriel ou public. |

Il y a eu sept cokeries en région bruxelloise et quatre sociétés de production. Les usines sont localisées au cœur du Pentagone, à Jette, à Koekelberg, à Forest, à Saint-Josse, au Pont-Brûlé et au Marly. Grâce à des sociétés distributrices comme Distrigaz, elles alimentent les communes bruxelloises et toutes les communes limitrophes. Toutes sont construites pour la production du « gaz de ville ».

La Société anonyme des Cokeries du Marly est constituée à Bruxelles, le 4 février 1930. Les cokeries débutent leurs activités en 1932. Les différents groupes gaziers sont partenaires, principalement, avec la Société Belge de l’Azote, gros producteur de produits pour l’agriculture et la phythopharmacie. Il s’agit donc de produire du gaz de ville, de fournir du coke et d’alimenter une industrie carbochimique par des produits dérivés. C’est une première. Il n’y a pas de « déchets ».

Les cokeries s’implantent en aval de la région et du port, dans la commune de Neder-Over-Heembeek qui a été annexée par la ville de Bruxelles en 1921 dans le cadre du développement maritime du port. Les cokeries ont besoin du canal pour l’approvisionnement en charbon et pour l’eau nécessaire à leur exploitation. Le raccordement au chemin de fer et la construction du pont Buda, en 1934, donnent à ces rives des atouts remarquables. La centrale électrique de Vilvoorde fonctionne au coke et des fonderies s’implantent à Haren, commune également annexée en 1921.

A la même époque et suite aux progrès techniques et à la demande exponentielle d’énergie domestique et industrielle, deux autres cokeries se construisent en 1928 : les Cokeries du Brabant (à Vilvoorde) et la Cokerie et usine à gaz de la Ville de Bruxelles (Sibelga aujourd’hui). Elles sont installées le long du même canal maritime pour bénéficier de l’approvisionnement en charbon en provenance des mines du Sud et du Limbourg.

Les Cokeries du Marly sont construites sur des terrains d’une ancienne propriété de villégiature bourgeoise (d’où d’autres noms « parisiens » comme Versailles ou Meudon dans les mêmes zones). Elles ont démarré leurs activités en pleine crise des années 30 et ne prennent leur réel développement qu’avec le fonctionnement des usines des « Produits chimiques du Marly » qui exploitent les sous-produits de la cokéfaction.

La recherche d’un équilibre économique restera permanent durant toute la vie des Cokeries. Le prix du charbon évolue en dents de scie : il représente parfois 80% du prix de revient (le gouvernement avait, par exemple, après la guerre, maintenu le prix élevé du charbon pour encourager les mines). Les Cokeries feront même construire deux navires de mer pour importer du charbon américain. Ils seront revendus après sept ans.

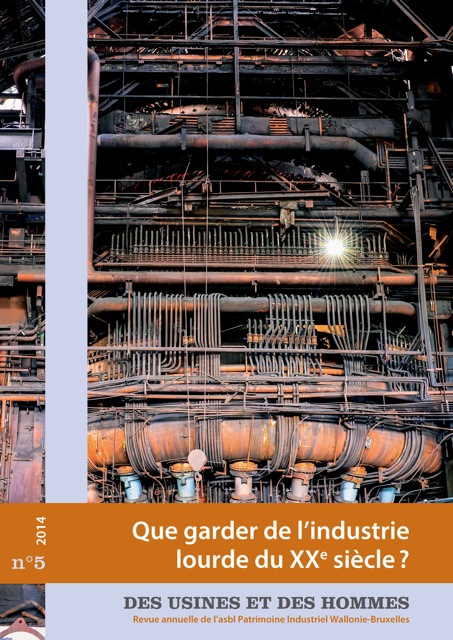

L’usage du coke en sidérurgie devient également préoccupant. Les avancées technologiques permettent d’utiliser de moins en moins de coke. Dans la chimie aussi il faut s’adapter et l’usine investit dans la production de benzène à partir du coke (le benzène étant devenu une matière première fondamentale de la chimie organique).

Une concurrence féroce s’installe avec l’arrivée des gaz pétroliers et des gaz naturels dès les années 1959 : 36,5% du gaz est produit par les cokeries en 1967, 11,1% en 1969 ! L’usine doit confirmer sa réorientation vers la production du coke pour le secteur industriel et arrête de fournir du gaz de ville.

Une grève de cinq semaines en 1955, année de haute conjoncture, appuie la revendication de réduction du temps de travail dans les cokeries. Les grandes grèves de 1961 paralysent toute l’économie, les stocks de coke deviennent énormes.

Dans les années 1960, de nouveaux investissements sont réalisés pour moderniser et réduire les coûts, les prix des sous-produits diminuent, le prix du charbon pas. La société Produits chimiques du Marly se développe très fort. Le développement pharmaceutique entraîne la création d’une nouvelle société Les laboratoires Labaz. L’adaptation à la pétrochimie se réalise et la dépendance du gaz produit par la cokerie devient inutile au début des années 1966.

A la fin des années 1960, les charbonnages belges ferment mais la demande de coke en sidérurgie s’amplifie alors que certaines cokeries ont fermé (Brabant, Forest…). Les Cokeries du Marly demandent de pouvoir construire 30 nouveaux fours en plus des 130 existants et un plan de modernisation et d’épuration des fumées très conséquent est déposé. Il y a alors 257 ouvriers et 68 employés et cadres.

La ville refuse en 1969. Le développement urbain a commencé à gagner les abords ruraux des Cokeries. La bataille du Marly commence car de nombreuses autorités et personnalités veulent maintenir la vocation industrielle des rives du canal. Quelle industrie tolérer à proximité de quartiers résidentiels ? Le fonctionnement des Cokeries assure 12% du trafic maritime, le Port de Bruxelles soutient les Cokeries. Mais le débat est faussé car la tertiarisation des secteurs d’activités est en route. Le développement résidentiel voisin, habité par des électeurs d’un niveau nettement plus aisé, appuie la revendication NIMBY (pas d’industrie dans mon jardin) ; le développement de la préoccupation environnementaliste est une pression puissante. Finalement, recours après recours, l’autorisation est donnée pour la construction des fours dès 1970. La nouvelle batterie entre en activité en 1972 mais la longue attente des permis de construire conjuguée à la réduction de la demande économique (particulièrement de la sidérurgie) accule le colosse à la fermeture.

En janvier 1993, l’usine ferme ses portes : 135 emplois sont perdus. C'est une délivrance au niveau de la santé des travailleurs étant donné les conditions de travail au milieu des gaz et des fumées. L’abandon des 12 ha est une réalité : ils deviennent une friche industrielle. Un reportage vidéo/diapositives est réalisé avec le concours de la délégation syndicale. Des archives sont sauvées mais rien des équipements.

Ce n’est qu’en janvier 2002, neuf ans après la fermeture, qu’une décision est prise quant à l’avenir du site. La société propriétaire Cockerill-Sambre, qui détient aussi deux autres cokeries du pays, à Zeebrugge sur l’océan et à Tertre au cœur de la Wallonie, n’est plus à même de faire face aux coûts de dépollution estimés à des montants exorbitants. La société a entretemps été dissoute. La partie chimie, qui déjà avant la fermeture était devenue indépendante des Cokeries, est aussi liquidée. Les laboratoires ferment dans le cadre d’une restructuration. La Société régionale de Développement viabilise le site et l’affecte à de nouvelles industries. Malheureusement les immeubles industriels et surtout les gazomètres, tous parfaitement convertibles, sont rasés.

Les trois régions finissent par s’entendre et reprennent chacune le site qui se trouve sur son territoire, à charge pour chacune de le dépolluer.

La zone est acquise par le Port de Bruxelles pour assurer son expansion indispensable. De fait, il n'y a pas d’autre terrain bénéficiant du canal dans la région. Le quai a 6 mètres de tirant d’eau, il été réalisé pour recevoir des bateaux de mer amenant le charbon à la cokerie. Le Port a assuré la démolition et la dépollution du site. Pour ce faire, il a bénéficié d’un important emprunt de la Banque européenne. Le développement a été confié à une société spécialisée en gestion d’entrepôts. Elle ne trouve pas de locataires.

Le gouvernement fédéral cherche à implanter en région bruxelloise un nouveau dépôt et de tri national et central pour Bpost, dépôt spécialisé dans la gestion des commandes via internet. Le gouvernement bruxellois a fini par donner son accord, prétextant qu’il n’y a pas d’autres alternatives pour l’installation de ce centre de dépôt et de tri postal (et surtout que la société concessionnaire ne trouve pas de client !). Pourtant, il en existe ! Par exemple, sur le site de l’ancienne gare de formation de Schaerbeek qui dispose encore de voies ferrées alors que ce nouveau site serait uniquement desservi par des camions, accentuant la pollution et contraire à toute approche durable. Le personnel sera délocalisé en véhicules à moteurs de la gare du midi, où se trouvait l’ancien tri, vers ce site. On ne créerait pas d’emplois nouveaux ! Le Port ne garderait qu’une tranche de faible profondeur le long du canal, que peut-il en faire ?

Bref, un fameux gâchis !

Sources :

*Les cokeries du Marly, Catherine Massange, Cahier de LA FONDERIE, n°14 – juin 1993.

*Bulletin de l’association des gaziers belges, 1930 à 1935

*La presse bruxelloise

*Cet article a été partiellement utilisé dans le cadre d’un projet européen Sesto San Giovanni, Le Creusot, Bruxelles “Friches industrielles entre mémoire et avenir” de mise en valeur par une exposition de photos, 2002

PETITE NOTE EXPLICATIVE sur la COKEFACTION

Les cokes sont des résidus solides de la carbonisation ou de la distillation du charbon.

Trois produits :

1. Un combustible plus poreux et réactif que la houille, qualité précieuse en métallurgie au four, qui ne peut accepter de la houille pure s’agglomérant sous la chaleur et empêchant le passage des charges. Suite à la cokéfaction, il n’y a que peu de matière volatiles qui se dégageront. La porosité est aussi indispensable dans les haut-fourneaux pour pouvoir réagir à l’oxygène soufflé. Utilisé la première fois en Angleterre vers 1619.

2. Un gaz riche approprié aux usages usiniers (métallurgie, fonderie, verrerie, céramique,…), domestiques et publics (éclairage, chauffage, cuisine).

3. Des liquides condensables, matières premières pour la chimie. C’est la filière de la carbochimie remplacée par la suite par la pétrochimie.

Sous l’action de la chaleur en vase clos, les houilles se ramollissent et se soudent dès 350°C tout en dégageant des gaz qui, en traversant la masse pâteuse, créent la porosité du coke.

Le four est dit de type belge quand la cornue est rectangulaire, vertical et en briques réfractaires. Aux Cokeries du Marly, les fours ont 16 mètres de long, 4 mètres de haut et de 40 cm de large. Les fours sont groupés par batteries de trente. Il y a ici six batteries. On conduit chaque four séparément. La chaleur passe à travers les cloisons de briques et met le feu au four voisin.

Il faut 18 heures de cuisson à 1.000°C pour avoir du coke. Si le coke est chauffé à 1.300°C (par apport supplémentaire de gaz récupéré), le temps est réduit à 16 heures, mais la trop grande chaleur abîme le four et produit moins de sous-produits. Il faut donc le reconstruire plus souvent.

La cokéfaction se contrôle surtout par l‘aspiration des gaz sortants. Une brigade comprend 25 ouvriers. Les fours fonctionnent sans interruption. Chaque four ou cornue produit 5 tonnes de coke en 24h. Chaque batterie traite 650 tonnes par jour. Chargé de charbon par au-dessus, le four est vidé par poussoir mécanique dans un wagon à fond incliné. Pour que le coke ne se consume pas, on arrose ce wagon de 500 litres d’eau par mètre cube de coke. Il est ensuite criblé (trié) par calibre en passant par toute une série de grilles et tapis roulants.

Pour la métallurgie le coke doit être très dur et résistant. Cela s’obtient par chauffe à 1.000°C minimum. Le semi-coke est obtenu à basse température (500°C) il sert à faire ces fameux boulets de chauffage qui ont remplacé l’anthracite.

Le gaz récupéré des cornues entre dans « l’usine à gaz ». Le craquage consiste à récupérer les gaz, par synthèse, distillation et réchauffe, pour en extraire des sous-produits dont surtout de l’hydrogène (50% du gaz de coke, soit 150 m3 pour une tonne de charbon - il est utilisé pour en faire de l’ammoniaque), du méthane et de l’azote, mais aussi du goudron, du benzol, des eaux ammoniaquées, du sulfate, des nitrates, des alcools éthyliques et méthyliques et des oxydes de carbone.

Pour produire du gaz d’éclairage, la température est de 900°C. On réutilise 40 % du gaz pour la cokéfaction de la houille. Le reste est utilisé pour l’usage de la ville, via les gazomètres, les compresseurs et les importantes canalisations de transport. Avec l’arrivée du gaz naturel, ce résidu de gaz est volatilisé et brûlé.

Sources documentaires principales :

Dictionnaire Larousse de l’industrie et des arts et métiers, 1935 sous la direction de Guillet

Bulletin de l’association des gaziers belges, 1930 à 1935